Considerações Gerais

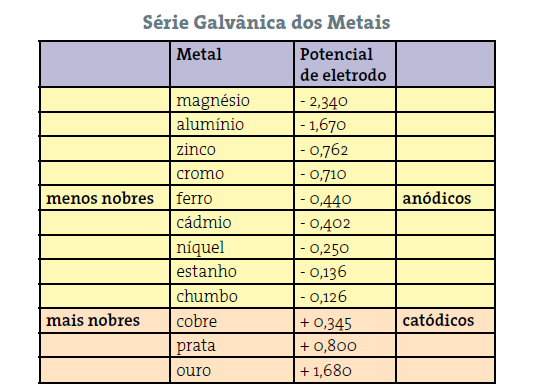

- O principal objetivo da zincagem é impedir a corrosão do ferro/

aço. O zinco, por ter um poder de oxidação maior do que o

do ferro, passa a ser corroído com a finalidade de proteger o

metal base. A Fig. II.1 mostra a Série Galvânica de alguns metais,

com seus respectivos potenciais de oxidação.

- São diversas as aplicações atualmente utilizadas, como por

exemplo nos segmentos: elétrico, estruturas metálicas, refrigeração,

tubulações, irrigação, mineração, etc.

- Alguns fatores devem ser levados em conta para decisão de se

galvanizar, como:

a) Custo de aplicação do revestimento;

b) Vida útil antes da primeira manutenção;

c ) Custo da manutenção do revestimento;

d ) Custo de paralisação para manutenção.

Processo de Galvanização

Preparação da superfície:

1 – DESENGRAXE: banho preparado principalmente

da composição de Hidróxido de

Sódio (Soda Cáustica) e tensoativos. Tem

como objetivo a remoção de óleos e graxas.

2 – DECAPAGEM: após o desengraxe e lavagem

em água para remoção do desengraxante,

as peças são decapadas geralmente

em Ácido Clorídrico (Ácido Muriático), cujo

objetivo é a remoção de camadas de oxidação,

cascas e carepas de óxido presentes no metal

base. Nota: O jateamento abrasivo também é

muito utilizado para se eliminar salpícos de

solda, ferrugem, ou tinta. Além disso, acaba

favorecendo através de uma superfície áspera,

uma melhor ancoragem (aderência) do zinco.

3 – FLUXAGEM: após a lavagem em água

para remoção de eventuais resíduos de ácido,

como também de sais de metal formados durante

a decapagem, é realizada a fluxagem,

composta geralmente por Cloreto de Amônio

e Cloreto de Zinco, cujo objetivo é melhorar a

uniformidade da camada de zinco ao longo da

peça a ser zincada na cuba de zincagem , o ferro/aço são imediatamente molhados pelo zinco. Ao

se retirar as peças do banho, uma quantidade

de zinco fundido é arrastada sobre as camadas

de liga e, ao se solidificar, transforma-se

na camada externa de zinco praticamente

puro.

4 - Zincagem : Quando a peça é imersa

na cuba de zincagem, o ferro/aço

são imediatamente olhados pelo zinco. Ao

se retirar as peças do banho, uma quantidade

de zinco fundido é arrastada sobre as camadas

de liga e, ao se solidificar, transforma-se

na camada externa de zinco praticamente

puro.

5 - Passiva ção: Com o objetivo de proteger

o ínicio da oxidação branca na camada

de zinco, utiliza –se soluções cromatizantes

a base de Ácido Crômico e Bicromatos. Para

superfícies que serão tratadas com pintura

após a zincagem, não se recomenda a utilização

deste processo.

Tempo de vida do revestimento de Zinco

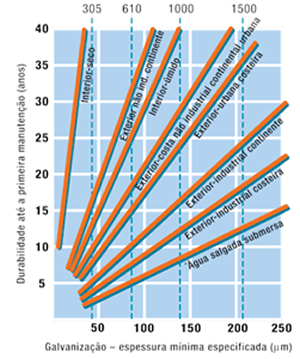

- Experimentalmente pode-se constatar

que o tempo de vida do revestimento

depende da espessura de camada

aplicada (massa), variando sob

a influência do ambiente de trabalho.

(fig. IV 1)

- Abaixo ilustramos a durabilidade

do tratamento em função da espessura

da camada mínima em mícrons e o meio

ambiente:

Fatores de Influência na formação do revestimento

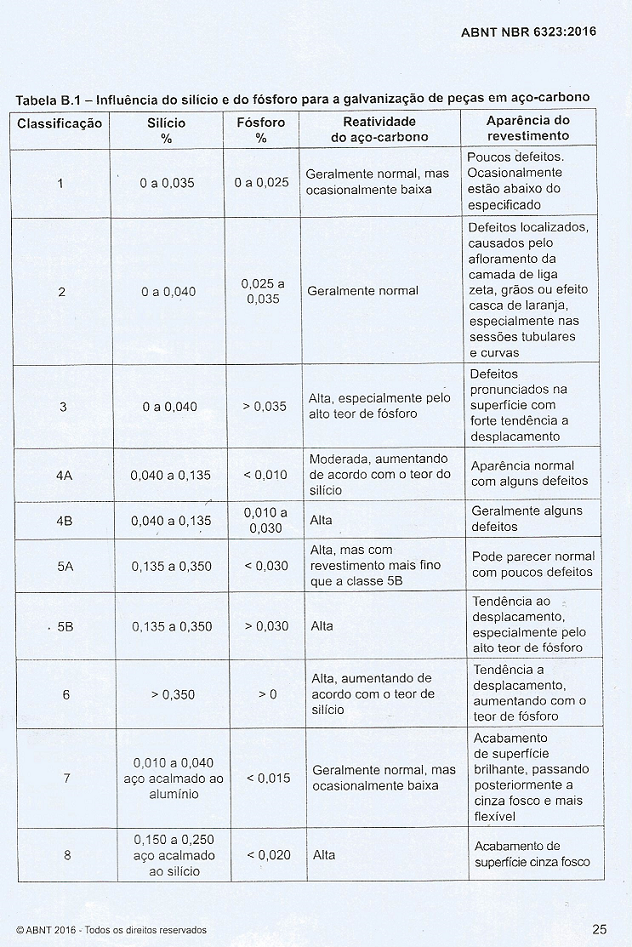

1 – Metal Base: elementos como Carbono, Fósforo,

Enxofre, Silício e Manganês, ativam a reação,

sendo que o Silício é o mais reativo atuando na

camada Zeta com maior intensidade, formando

um aspecto acinzentado escuro.

1.1 Observando –se a micrografia do revestimento,

nota-se a formação de várias camadas, sendo:

- Gama: próxima ao aço, constituída de 21 a 28%

de Ferro;

- Delta: constituída de 7 a 12 % de Ferro;

- Zeta: constituída de 5,8 a 6,2 % de Ferro;

- Eta: camada final que apresenta praticamente

zinco puro.

2 – Superfície: camadas mais espessas são

obtidas com a rugosidade da superfície do metal

base (beneficiando a ancoragem mecânica).

3 – Temperatura: a temperatura de fusão do

Zinco é de 419,5 °C, sendo que durante o processo

de zincagem a temperatura deve ficar entre

445 e 455 °C.- Quanto mais alta a temperatura, mais rápida

é a reação Zn – Fe, sendo desaconselhável temperaturas

acima de 470 °C.

3.1

A temperatura de zincagem pode variar

de 445 °C a 455 °C ; a velocidade de reação

é muito rápida no ínicio, formando-se a maior

parte da camada. Em seguida a reação passa

a ser mais lenta e a espessura não aumenta

muito, mesmo permanecendo imersa por longo

tempo.

4 – Tempo: como a temperatura, o tempo de

imersão é um dos fatores que influenciam na

formação da camada de zinco na peça. Quanto

maior o tempo de imersão, maior será a camada.

Além disso, existe o tempo inerente à imersão,

que consiste na velocidade do equipamento

que desce e sobe os materiais no banho de

zinco. Geralmente esta velocidade varia de 6 a

8 metros por minuto na imersão e 0,8 metros

na remoção.

5 – Composição do Banho: os principais elementos

adicionados ao banho de zinco, e que

na prática se mostram verdadeiramente relevantes

na formação da camada são: o Alumínio

e o Níquel. O Alumínio já utilizado a mais tempo,

se mostra eficiente na redução da aplicação

da camada quando adicionado em quantidade

acerca de 0,005% do total da massa do banho

de zinco. As grandes vantagens proporcionadas

pela adição do alumínio são: a redução na velocidade

de oxidação do banho, a redução de perdas

de calor e ainda um acabamento diferenciado

na peça em relação à aparência. O Níquel

por sua vez foi descoberto mais recentemente

e só então foi constatado que em adições perto

dos 0,05% do total da massa do banho, ele se

mostra determinante na formação da camada

de zinco; porém como o níquel age inibindo e

retardando o efeito catalisador que o silício,

presente no metal base, causa na formação da

liga Fe-Zn durante o processo, o níquel só terá

relevante importância na formação da camada

em aços de maior teor de silício, que são os chamados

aços reativos.

5.1 – No processo de zincagem por imersão a

quente dois resíduos aparecem e podem contaminar

o banho:

- Borra: massa pastosa constituída de Fe-Zn

(5,0 % + 95,0 %)

- Cinza ou Escória: formada basicamente por

óxido de zinco na superfície do banho.

6 – A espessura do revestimento varia de

acordo com vários fatores, ou seja:

- Aço: composição química e a espessura do

metal;

- Composição do banho de zinco: Zn, Al, Pb, Ni,

etc;

- Temperatura: em torno de 450 ° C;

- Tempo de imersão: características específicas

da peça.

6.1 As várias tonalidades de cor cinza, brilho

ou ausência do brilho não tem qualquer efeito

sobre a eficácia do revestimento.

Qualidade dos Produtos Zincados

1 – ESPESSURA DO REVESTIMENTO: determinada por medidores magnéticos, metalografia ou determinação de massa por unidade de área.

2 – APARÊNCIAS DO REVESTIMENTO:

2.1 – Revestimento Cinza Fosco: ocorre principalmente em aços com teor relativamente alto de Silício ou Fósforo. Apresentam vida útil muito maior, e geralmente menor resistência mecânica.

2.1.1 – Silício: Vemos nesta foto VI 2 mais um exemplo onde o metal base é rico na concentração de silício, ocasionando assim as manchas centrais que observamos nas peças.

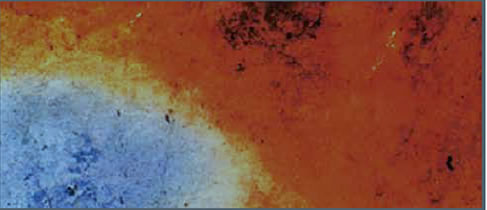

2.1.2 –Concentração de Metais: Na foto VI 3 podemos observar que em uma mesma peça pode haver ocorrência de elevadas concentrações de diferentes tipos de metais. Por exemplo, do lado esquerdo podemos constatar mais uma vez a presença do silício enquanto que do lado direito aparece elevada concentração de carbono.

2.1.3 –Concentração de Carbono: A foto mostra mais detalhadamente o aspecto da peça da foto anterior do lado em que existe uma maior concentração de carbono.

2.1.4 –Fósforo e Manganês: Vemos na foto VI 5 uma superfície toda “enrugada” e com aparência de péssimo escorrimento. Após a realização da análise do material que constitui o metal base, foi constatada a presença de elevada concentração de carbono, fósforo e maganês.

2.2 – Manchas de Ferrugem: essas manchas, originárias pelo contato de peças zincadas com peças oxidadas não são prejudiciais à resistência à corrosão do revestimento. Podem ser causadas também pelo gotejamento de ácido decapante retido nas dobras ou nas juntas das peças (choro), prejudicando o revestimento e exigindo mudanças de projeto

2.3 – Aspereza: é decorrente do excesso de decapagem, imersão por tempo prolongado ou temperatura alta. Pode ser inaceitável em aplicações específicas em que afete a estética ou o desempenho do produto

2.4 – Escorrimentos: dependem da geometria das peças e por conseqüência algumas variáveis do processo devem ser levadas em conta, como temperatura, velocidade, resfriamento e permanência da peça no banho.

2.5 – Grumos: mais conhecido como areião, os grumos são impurezas do banho de zinco fixadas na superfície da peça no momento da sua retirada do banho (borra, carvão, óxidos, chumbo). A quantidade excessiva de grumos é normalmente motivo de rejeição, pois tendem a fragilizar o revestimento.

2.6 – Corrosão Branca: depósitos brancos formados na superfície das peças devido ao armazenamento inadequado ou transporte sob umidade ou má ventilação. A corrosão branca não compromete o revestimento original de zinco.

2.7 – Pontos Nus: pequenas falhas de até 8mm2 são protegidas catodicamente e não tem efeito significativo na vida do revestimento. Os pontos nus também podem ser originários de defeitos de laminação do aço. Pequenas áreas danificadas durante o transporte, manuseio e montagem podem ser reparadas por metalização e/ou no campo com tinta rica em zinco.

2.8 – Bolhas: Causadas pelo hidrogênio absorvido na decapagem e liberadas no banho de zinco. A resistência à corrosão não será prejudicada desde que as bolhas representem pequenas falhas na uniformidade do revestimento. (foto VI 12)

Projeto de Peças

1 – Metal Base: aço baixo carbono, baixa liga

e ferro fundido podem ser zincados por imersão

a quente, revelando diferenças no aspecto

visual. A limpeza por jateamento abrasivo pode

ser utilizado em combinação, pois tende a melhorar

a aparência de uma peça soldada além

de sua aderência.

2 – Forma: desde que tenham sido projetadas

adequadamente, peças de quaisquer

tamanhos e formas poderão ser zincadas em

uma ou várias etapas.

3 – Escoamento do Zinco e liberação dos

gases: é vital que a peça ou conjunto seja projetada

e construída prevendo-se furações que

permitam o total enchimento de zinco em sua

parte interna e a fácil expulsão dos gases evitando

assim risco de explosões.

4 – Soldas: os banhos de decapagem não

removem cascas ou escórias de solda que resultam

em falhas. Portanto deve-se usar soldas

que não produzam este tipo de escórias ou

carepas (tipo MIG, TIG).

Quando tratar-se da união de duas peças

por solda é aconselhável que: os cordões de

solda sejam contínuos e a superfície selada

não ultrapasse 300 mm2 da área para cada milímetro

de espessura do material base. As superfícies

sobrepostas exigem solda contínua

e um orifício para aliviar a pressão a fim de

evitar riscos de explosão.

5 – Deformações: Normalmente, uma peça

zincada não está livre de empenamentos ou ondulações.

Quando mergulhada num banho de

zinco a 450°C, sofre alívio de tensões internas, resultantes

de solda ou deformações plásticas.

Providências devem ser adotadas para minimizar

essas deformações como por exemplo:

controle de procedimento de soldagem, diferenças

de espessuras e prover de alças e orifícios,

para zincar numa única imersão.

6 – Partes Móveis: quando tratar-se de partes

móveis num mesmo conjunto, uma folga de

1 a 3 mm é suficiente para manter a sua movimentação

após a zincagem.

Lumegal Industria e Comercio Ltda.

Avenida Café Filho, 262, Casa Grande, Diadema, São Paulo - Tel: (11) 4066-6466![]()

Rua Herminio de Mello, 1193, Distrito Industrial Domingos Giomi, Indaiatuba, São Paulo - Tel: (19) 3935-9888